В мире автомобилей подвеска играет жизненно важную роль. Она не только обеспечивает плавность хода, но и способствует удовольствию от вождения и повышает безопасность.

Система подвески служит связующим звеном между колесами и кузовом автомобиля, искусно поглощая удары от неровностей дорожного покрытия и защищая пассажиров от дискомфорта. Она также отвечает за поддержание эффективного контакта шин с дорогой, обеспечивая устойчивость автомобиля во время маневров.

Важно отметить, что конструкция и настройка подвески напрямую влияют на ходовые качества автомобиля. Например, в коммерческих автомобилях широко используются несамостоятельные подвески, известные своей простотой, высокой прочностью и компактными размерами. Компания Yiwei Motors также внедрила именно такой тип подвески.

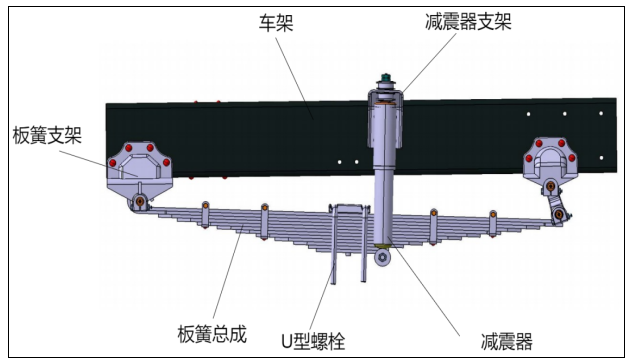

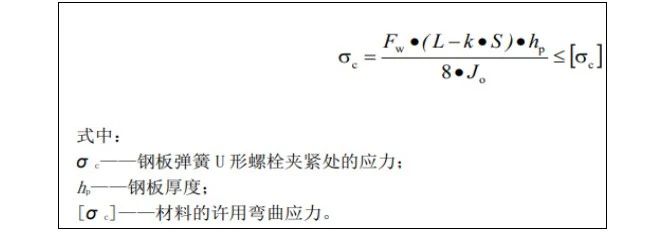

Система подвески со стальными пластинчатыми пружинами:

Разработка системы подвески на стальных пластинчатых пружинах — сложная инженерная задача, требующая учета множества факторов, включая обеспечение опоры, амортизации и устойчивости, а также баланса управляемости.

и комфорт.

Ключевые аспекты проектирования системы подвески на стальных пластинчатых пружинах включают в себя:

1. Обеспечение плавности хода (комфорта езды) за счет соответствующей жесткости подвески, обеспечивающей необходимое распределение частот и подходящие вибрационные характеристики (демпфирующие свойства) при сохранении низкой неподрессоренной массы.

2. Обеспечение хорошей устойчивости при управлении и наличие некоторой недостаточной поворачиваемости.

3. Минимизация угла наклона при торможении (в основном связана с расчетной жесткостью основного листа).

Основные этапы проектирования системы подвески на стальных пластинчатых пружинах следующие:

1. Выбор соответствующего частотного смещения в зависимости от положения транспортного средства.

2. Расчет жесткости пружины.

3. Определение распределения жесткости основных и вспомогательных пружин.

4. Проверка соответствия конструкции жесткости и частотного смещения с помощью обратной проверки.

5. Выбор подходящих материалов с учетом нагрузки на рессоры.

6. Расчет жесткости подвески на кручение.

7. Разработка соответствующих амортизаторов.

Методы оптимизации системы подвески компании Yiwei Motors:

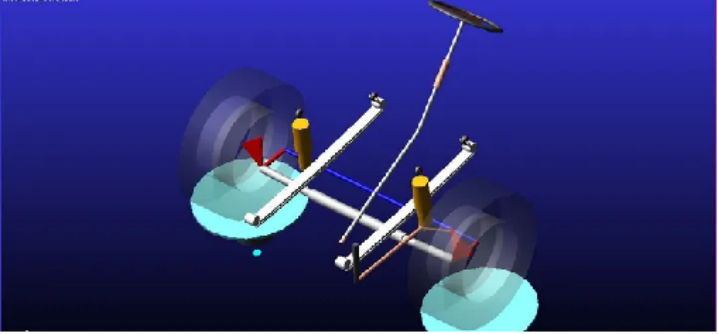

1. Создание виртуальной прототипной модели подвески с использованием ADAMS/CAR и проведение моделирования.

2. Сравнение результатов моделирования и эталонных данных: Сравнивая результаты моделирования с эталонными данными, можно проверить точность модели и внести корректировки в параметры, не соответствующие требованиям. Например, угол наклона шкворня и угол наклона оси поворота являются важными параметрами, влияющими на управляемость автомобиля, и требуют оптимизации для соответствия проектным требованиям.

3. Итеративное улучшение: На основе результатов моделирования и субъективных оценок конструкция подвески итеративно улучшается до тех пор, пока не будут выполнены все требования к характеристикам.

4. Применение в реальных условиях: Окончательную конструкцию системы подвески необходимо протестировать на реальных автомобилях, чтобы подтвердить ее работоспособность в реальных условиях эксплуатации.

Компания Yiwei Motors проводит испытания на горных дорогах:

В заключение следует отметить, что при проектировании автомобильной подвески учитываются не только основные требования к управлению транспортным средством, но и такие факторы, как управляемость, комфорт и безопасность. Компания Yiwei Motors, благодаря непрерывному моделированию, тестированию и оптимизации, стремится создавать эффективные и комфортные системы подвески, которые улучшают впечатления от вождения и характеристики продукции для своих клиентов.

Компания Chengdu Yiwei New Energy Automobile Co., Ltd. — это высокотехнологичное предприятие, специализирующееся на...разработка электрических шасси,блок управления транспортным средством,электродвигательконтроллер двигателя, аккумуляторная батарея и интеллектуальная сетевая информационная технология электромобиля.

Связаться с нами:

yanjing@1vtruck.com+(86)13921093681

duanqianyun@1vtruck.com+(86)13060058315

liyan@1vtruck.com+(86)18200390258

Дата публикации: 02.04.2024